バイク塗装に使用されるパウダーコート(粉体塗装)とは??

バイク塗装に用いられるパウダーコートの特徴

当社では長年塗装受注を承っておりますパウダーコート(粉体塗装)ですがどの様な塗装方法なのか?

良くお問い合わせを頂く内容なのでご紹介いたします。

パウダーコートとは粉状の塗料を電気の力を利用し、金属に付着させる塗装方法です。

静電気の力を利用し塗料を付着させるため、塗装物にはアースをとり+-の原理で塗装物に付着させ塗装を行います。

最近は静電粉体塗装またはパウダーコートという名称で呼ばれ、バイクショップ様、個人でバイクレストアを行っているユーザー様に広く知られている塗装方法です

工業製品の塗装に多い塗装方法で、身近なものではガードレールの塗装、インテリア家具、電化製品、スチールラックなど、様々な塗装に使われている塗装方法です。

塗装後は文字通り粉だらけのワークとなりますが、180度×20分の温度で焼き付けると

粉上の塗料は溶けて塗装物に定着し、塗膜となります。

また180度の温度をかける焼付塗装になりますので、熱に耐えられる金属への塗装が前提の塗装となります。

パウダーコートは塗装機により仕上がりが変わります!

パウダーコートは、前文で説明しました通り電気の力で塗装をする特殊な塗装です

当社粉体塗装機はエアーの量、塗料吐出量、2種類の電圧調整を細かくデジタル設定、また設定を記憶させることが可能です。

電圧の設定はどのような場合に変えるのかと言うと、当社ではバイク部品関係の塗装に特化しているため、主にバイクのフレーム、バイクのホイール、バイクのエンジンその他バイク部品の塗装を主に行っております。

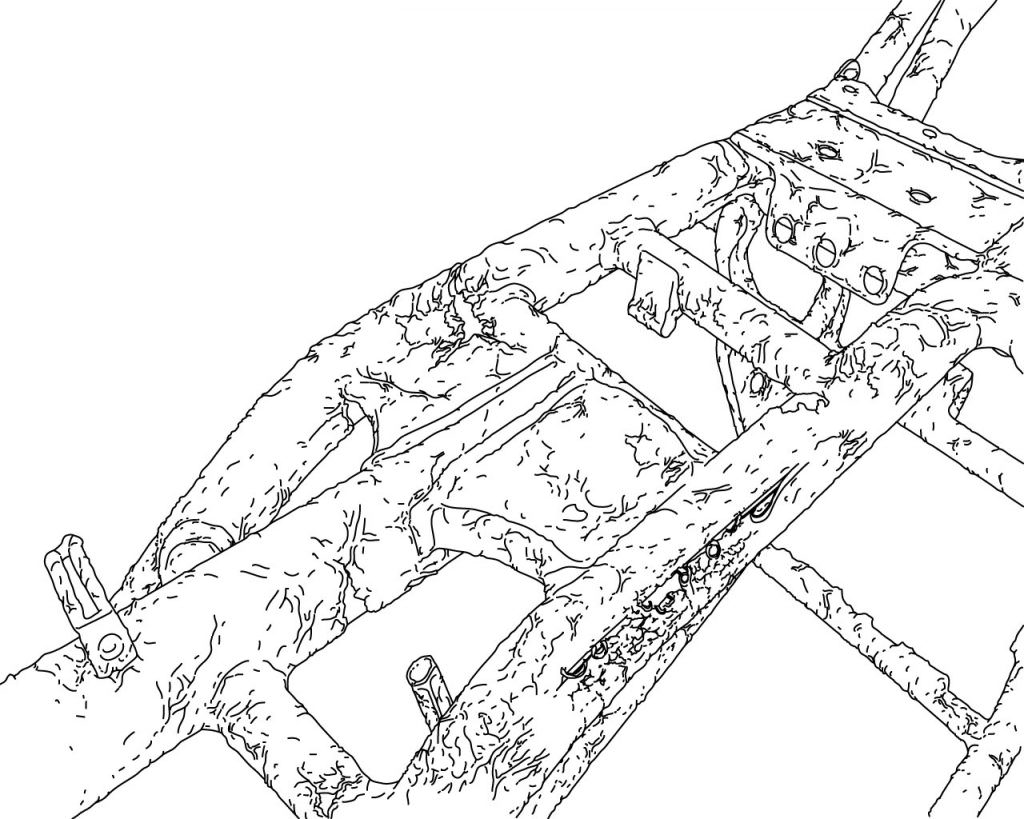

その際問題になるのが塗装部品の形状、例えばバイクのフレームといっても形状は様々で、フレームのステー部分が奥まっているなど下記画像の様な部分も御座います。

この様に入り組んだ状態の場合、パウダーコートであっても電圧などの設定がうまくいっていないと、均一に塗装することは来ません。

このような部分を通常の塗装モードで塗装すると、電圧、塗料吐出量の設定などでいつまでたっても奥には入り込んでいかず、ステー奥部分には塗装は入らず塗装し易いステー表面にばかり塗装が掛かってしまい均一に塗装することは出来ないでしょう。

こういった部分を電圧の適切な設定、適切な吐出量で行うことで均一な塗装が可能です。

塗装機の電圧設定は高品質塗装に最も重要な作業となります。

当社静電粉体塗装機ですが、スイスのゲマ製粉体塗装機を使用しております。

パウダーコートの扱いがある塗装作業者の方であれば一度は耳にしたことがあるであろう

粉体塗装機の中では有名なメーカーで、こちらの新型現行機を使用しております。

またパウダーコート(粉体塗装)はリコートとう塗装を行うことがあります。

要は一度パウダーコート塗装をした後に再度パウダーコート塗装を行うということです。

当社ではアルミ、鋳物素材にはベースプライマーに粉体塗装のプライマーを使用する為、リコートは最低1回行うということになります。

電気を使った塗装ということで、スプレーガンの塗装の様塗装すれば塗装した分だけの塗装が可能ということでではなく、パウダーコートの場合塗装膜厚が厚ければ厚いほど静電反発などのトラブルが起きます。

静電反発は電気による火花放電で塗装にクレーターが出来てしまう現象です。

静電気を使った塗装の宿命ですが、近年この様なトラブル回避の為にフリーイオン除去装置が開発されました。

下記画像、粉体塗装ガンの先端についているリングです。

勿論当社でも導入しておりますが、こちらを付けるとトラブル回避はもちろんのこと、塗装肌のレベリングも良くなります。

当社では仕上げ塗装には全てフリーイオン除去装置を装着し塗装しております。

以前は他社塗装機も使用しておりましたが、メーカー(ゲマ社)に来てもらいデモ機を使ってみたところ塗料の入り込み、塗装肌のレベリングなど全くレベル違いだったため即導入となりました。

以前のメーカーも国内シェア3本の指に入るようなメーカーの塗装機でしたがこの様な違いがでる塗装設備、どの機材を選定するかは大変重要なことです。

用途に合った粉体塗料選定の重要性

粉体塗料は様々な原料にて作られた塗料があり、用途に合った選定が重要です。

原材料は主に、ポリエステル樹脂、エポキシ樹脂、エポキシポリエステル樹脂、アクリル樹脂などがあり、エポキシ系の樹脂は耐防腐食性能が高いが紫外線に弱いなどデメリットもある為、塗料の組み合わせは重要です。

主にインテリア家具など内装関係の場合は紫外線などがあまり当たることを考慮しない為

非UVの塗料を選定することがあります。

当社での経験談でありますが、車の整備に使用するスロープジャッキを購入、野外で2か月ほど放置したところ赤い塗装が劣化し粉をふき変色しました。

紫外線の当たりずらい部分と比べるとこのような違いが

これは野外で使用すること想定していな、またはコストを重視した塗装を行った結果です。

おそらく紫外線に弱い、エポキシ樹脂、エポキシポリエステル樹脂などの塗料を選定したのではないかと推測できます。

この様に適切な塗料を選定されていない場合パウダーコートという塗装方法をひとくくりにするのは大変危険な解釈です。

パウダーコート(粉体塗装)のメリット

パウダーコートという塗装方法は電気の力で金属に付着する為、パイプフレームが入り組んだオートバイのフレーム塗装、エンジン塗装、ホイール塗装など形状が複雑な部品への塗装に最適な塗装方法です。

特にハーレーダビッドソンのシリンダーなど、冷却フィンがかなり奥まっている場合でも、適切な塗装方法でフィン奥部分へも均一に塗装することが可能です。

これが通常のスプレーガンの塗装の場合、フィン奥部分まで均一に塗装することはまず不可能です。

またパウダーコートは粉状の塗料を塗装し、焼付後に塗膜となる為一度に大量の塗装膜厚を得ることが可能です。溶剤焼付塗装に比べ4倍ほどの膜厚を一度に塗装することが可能です。

また通常の溶剤塗装の様なシンナー希釈が無い為、溶けた塗料はほぼ100%が塗膜となる為、環境面にも優れた塗装方法です。

グローバルデザインのパウダーコートとは

ステップ1 サンドブラスト前脱脂洗浄

当社では、見えない部分の下地処理から最適工程で塗装を致します。

まず入庫しました部品は洗浄台にてグリス、オイル汚れなどを洗浄致します

グリスなどは焼付時に流れ出てくる場合がある為、入念な洗浄が必要です。

ステップ2 サンドブラストにて錆、塗装の除去

洗浄後はサンドブラストにて旧塗装、錆を除去致します。

当社では不二製作所製、箱型ではメーカー最大級の大型サンドブラスト設備を保有しております。

当社サンドブラストは重力式とは違い、直圧式の為強力なブラスト処理が可能です。

たまに雑誌、WEBなどで下記の様に剥離剤に漬け込み塗装を剥離するという記事を見ます。

フレームはパイプ、入り組んだステーなどで形成されている為、残った剥離剤、水分が原因でフレーム内部の錆に直結致します。

またバイクマグネシウムホイールなどの場合剥離剤により更なる腐食が進むケースがあります。

当社では全てドライブラスト処理に拘り塗装錆除去作業を行っております。

サンドブラスト処理の重要性はこちらでもご紹介しております

ステップ3 乾燥炉焼き付けによる不具合の回避

サンドブラスト後は一度カラ焼きを行います。

カラ焼きとは、ブラスト後のまま一度乾燥機に入れ、180度の温度をかける作業になります。

この作業でフレームに残った油分があれば熱により流れでてくるという効果があります。

またバイクホイールの場合、鋳物素材の小さな巣穴からの空気を出し塗装後の気泡を防ぐなどの効果もあります。

ステップ4 金属保護に最も重要な下地のプライマー塗装

カラ焼き後、防腐、防錆処理を行い、下地のプライマーを塗装致します。

バイクフレームなどスチール素材にはスチール専用プライマー、バイクホイールなどアルミ素材にはアルミ専用プライマー、バイクマグネシウムホイールなどにはマグネシウム専用プライマーを塗装致します。

こちらのプライマー、素材のすぐ上にくる塗装で塗装の寿命を大きく左右する大変重要な工程です。

ステップ5 プライマーの焼き付け乾燥

それぞれの専用プライマー塗装後、プライマーの焼付乾燥を行います。

乾燥温度はそれぞれ異なる為、それぞれのプライマーに適した乾燥温度で乾燥させます。

この時にポイントなのが規定温度以上の過度な温度を掛けないということが重要です。

規定の焼付温度以上の温度を掛けると、プライマー自体の硬化が進み、塗料が締まりきってしまい、上塗り塗装との密着に影響が出るケースがあります。

当社では独自の温度管理、焼付時間で乾燥を行っております。

プライマーが異なる際は焼付乾燥自体も別工程で行います。

ステップ6 足付け研磨

通常プライマーは上塗りを前提とされた下地プライマーの為、足付け研磨はしなくても良いプライマーを使用しておりますが、上塗りの肌への影響、更なる密着性等を考慮し足付け研磨を行います。

ステップ7 上塗り塗装のパウダーコート

上塗り塗装は、数ある塗料の中でも密着、耐紫外線等に特化した塗料にて塗装します。

通常1コートで上塗り塗装が完成致します。

ブラック系ですと当社では艶ありブラック、半艶ブラック、艶消しブラックの3種類、

またパウダーコートはクリヤーも存在し艶ありクリヤー、艶消しクリヤーなども常備在庫しております。

例えば赤の艶消しで塗装したいが、1コートでは通常の艶ありの赤のみの設定、などといった際には、艶あり赤で塗装、2コート目に艶消しのクリヤーで艶消しの赤といった塗装も可能です。

ステップ7 梱包発送(バイクフレーム)

上塗りパウダーコート塗装後、規定温度で焼付にて塗装完成。

その後梱包発送となります。

塗装下地処理から考え塗装されているため、一番下の素材から強力に密着されている為耐衝撃に優れた塗装になります。

パウダーコート(粉体塗装)のまとめ

上記文章に記載させて頂きました通り適切な下地処理、適切なプライマー、適切な塗料、適切な温度管理を行えば非常に強固な塗膜が形成されるパウダーコートですが、どれか一部分でも省くと塗装の寿命を大きく縮める為全てが重要な工程です。

当社でもパウダーコートの再塗装を少なからず行うことがあります。

通常旧車の為塗装が劣化した、フレーム、ホイールの色を変えたいなどのバイクレストアから、補強を新たに入れた、レイダウンを行ったなど、カスタムでの再塗装などがほとんどですが他社塗装後塗装が浮いてきてなどパウダーコートの再塗装といった仕事も少なからずあり、塗装を剥がすとサンドブラスト処理後に塗装を行っている形跡はあるが大半の塗装下地にプライマーが無く上塗りのパウダーコートを塗っただけ、ということが多くあります。

その際に同時依頼されたエンジンマウント剥離画像がこちらです。

こちらプレート形状なので剥離剤が残ることもない為、下地確認の為意図的に剥離しましたがミミズが張ったような錆が無数に発生していました、こちらフレームにも同様の塗装浮きが出来ており、ご依頼頂いたバイクショップ様からのお話では塗装から半年とのことでしたので驚きです。

下地処理の重要さを改めて実感した事例で御座います。

この様にパウダーコートと言ってもどこまでの下地処理を行っているか、どのような工程を踏んでいるか、どの様な塗料で塗装しているかで塗装の寿命は大きく異なります。

パウダーコートと言う塗装は全て同じ塗装ではないことがお分かりいただけると思います。

当社では保有する設備、ノウハウの中で最適な塗装工程を行っております。

もし塗装が浮いてきて再塗装と検討している方がおられましたら一度塗膜を削ってみると、どの様な工程で塗装されているかの判別も容易に可能です!